登录

登录

听听客户的心声

客户王总:“现在车间里全靠纸质记录,各道工序的数据就像一座座孤岛,想调个信息得翻半天台账,跨工序协作时更是你等我、我等你,排产计划改了又改,效率低得让人着急!”

客户张总:“产品质量出了问题,想追溯源头难如登天,没有实时的检验记录,到底是哪个环节出了岔子根本说不清,只能眼睁睁看着不良品影响口碑。”

客户陈总:“客户天天催订单,业务员也总来问进度,可车间里插单太频繁,生产到哪一步了谁也说不准,每次给客户回复交期都心里打鼓,生怕又延误了。”

客户李总:“不是不想搞数字化,可那些传统的 MES 系统动不动就几十万,实施起来还要半年多,我们这种中小企业哪扛得住?钱花出去了,还不知道能不能回本,实在不敢轻易尝试啊!”

正是在这样的行业痛点与转型机遇交织的背景下,优联轻报工移动应用应运而生。它精准锚定中小制造企业的实际需求,以轻量化、易上手、低成本的特性,成为破解传统生产管理困境的有力工具,为企业数字化转型提供了切实可行的入门路径,也为轻量化 MES 产品在中小智造领域的落地注入了新的活力。

以何优势破解中小制造企业痛点

一、精准定位

平台一体化:优联轻报工依托金蝶云星空的云平台技术,可实现按需部署,弹性扩展,企业无需投入大量硬件设备成本,即可享受稳定、高效的系统服务。

适用企业画像:聚焦年产值 2000 万~5 亿元的离散制造中小型企业,匹配其生产规模与管理需求。

核心覆盖行业:深度适配电子组装、设备装配、医疗器械、机加等离散制造领域,贴合行业生产特性。

预算与周期可控:整体投入控制在 10 万元到 20 万元左右,3 个月内即可完成全流程实施,降低中小企业试错成本。

二、核心功能

系统辅助排产派工

通过系统化排产,替代纸质单据流转,实现计划与生产协同,任务驱动,计划生产过程监控。

轻量化便捷报工

通过移动 PDA 随时进行工序产值汇报,全面替代纸质单据,数据实时同步,有效进行工序间过程流转控制。

产品移动质检

检验任务触发后,可录入缺陷类型并追溯责任工序,快速定位质量问题,缩短质量改进周期。

透明化管理平台

车间电视看板实时展示生产数据,进度一目了然;支持按班组、机台、产品等多维度统计工单进度;自动生成计件工资报表,减少核算工作量。

人员计件统计

按工序单价自动核算当日计件工资产出,提高计件工资核算的准确性和透明度。

三、实施优势

轻量部署易落地:仅需 PDA 与 Android 电视即可启动,无需改造现有生产设备,降低硬件投入与实施门槛。

快速见效降成本:聚焦报工、排产、质检三大核心痛点,上线后即可显著改善管理效率,缩短价值兑现周期。

分步演进可扩展:支持从基础扫码报工逐步升级至设备数据自动采集,随企业发展灵活扩展功能,避免一次性投入浪费。

据客户实测,系统上线后"报工效率提升 60%",质量追溯时间从 1 天缩短至 10 分钟!!

工作中如何应用

一、工艺建模

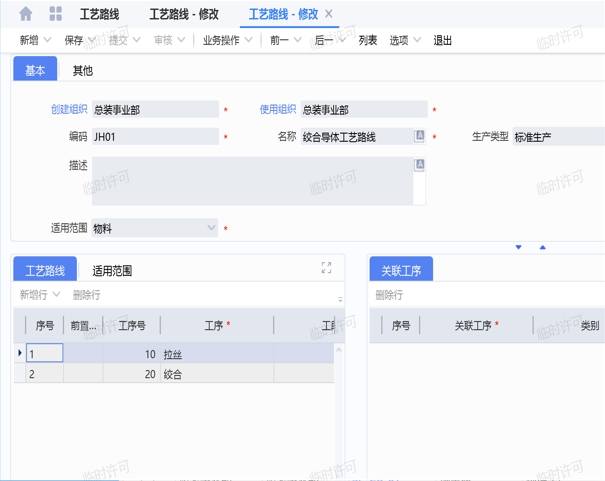

工艺路线

灵活配置工序属性、计件工资系数,适配不同产品工艺路线。

设置采集项

定义加工工序除了汇报产量之外,还需要手工填写汇报加工过程的采集检测项目信息。

人员

支持按班组或具体的人员指定。

二、简易排产派工

工单排产

PMC 基于 ERP 工单,在轻 MES 中按订单量、交期和产能进行手工排产,替代纸质计划并下达车间。

生产派工

车间接收计划后,车间主管根据产线或班组、人员岗位进行工序派工生产。

三、移动扫码报工

工序扫码报工

工人通过 PDA /手机扫描工单条码,实时提交产量、工时、良品数。

防错控制

工序间数量联动(如工序 2 报工数≤工序 1 完工数),避免超报漏报。

电子流转卡

替代纸质卡,扫码即可查看工艺路线、作业指导书( ESOP ),减少操作失误。

四、质量检验与追溯

检验任务触发

系统自动推送检验指令,支持 PDA 录入检测数据(如电压、电流)。

不良品闭环

记录缺陷类型(如划痕、尺寸偏差),自动生成返工/报废单,阻断不良品流入下道工序。

一码追溯

从原料到成品全程条码关联,5 分钟定位问题批次,快速响应客诉。

五、ESOP :一键发布,自动更新

精准关联

ESOP 工艺文件可绑定具体物料与工序,确保操作标准与生产流程严格匹配。

设备智能显示

终端设备自动展示当前工序对应工艺文件,防错防漏,提升作业准确性。

一键发布&同步切换

支持全线设备一键下发工艺文件,领班切换工单时,整线 ESOP 自动同步更新,高效协同!

六、透明化车间

车间看板

电视大屏展示工单进度、良率、设备状态,异常情况实时预警。

多维报表

自动生成计件工资表、生产效率分析,支持按班组/机台/产品维度统计。

您将获得哪些价值

1、生产效率提升:实现系统化排产派工和PDA报工,减少纸质传递,人为抄写报工干预,生产效率提升 20% 左右。

2、数据管理优化:集中管理数据,提高数据准确性和一致性,便于分析和决策。

3、车间生产透明:提供实时数据展示和可视化界面,增强生产透明度。

4、工作方式改变:数字化程度高,减轻员工负担,提高工作效率和积极性。

1、行业特性和诉求

行业特性:

● 1、技术、资源、资金密集,典型的规模效益型行业。

● 2、自动化水平高,生产工艺技术成熟,生产过程连续性强,流程相对固定,各种用于控制和调度的特性参数多。

● 3、产品结构比较简单,物料数量和层次较少,采用配方的概念来描述产品结构,根据配方调整原料耗用。

● 4、车间管理相对简单,主要根据计划进行领料、投料和控制生产过程,保证产品的高效产出。

● 5、产品启用多计量单位进行计算,下线自动过磅获取重量信息。

行业诉求:

● 原料标签识别与批次区分:当前原料主要采用袋装和桶装形式,需探索如何高效实现标签识别,从而精准区分不同来货批次。

● 备料、领用及管理:依据配方批次进行备料,在向车间仓调拨时,通过替代物料转换的方式完成领用操作,以此达成原材料批次的有效追溯,并实现配方保密管理。

● 多计量单位运用:产品启用多计量单位,能够依据不同维度进行多计量单位间的精准换算。

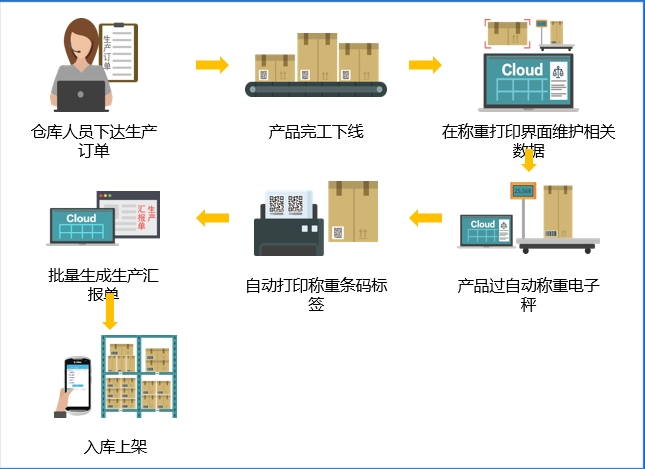

● 产品下线称重与标签打印:实现与地磅的对接,产品下线时,通过地磅自动称重并即时打印标签。

2、相关业务

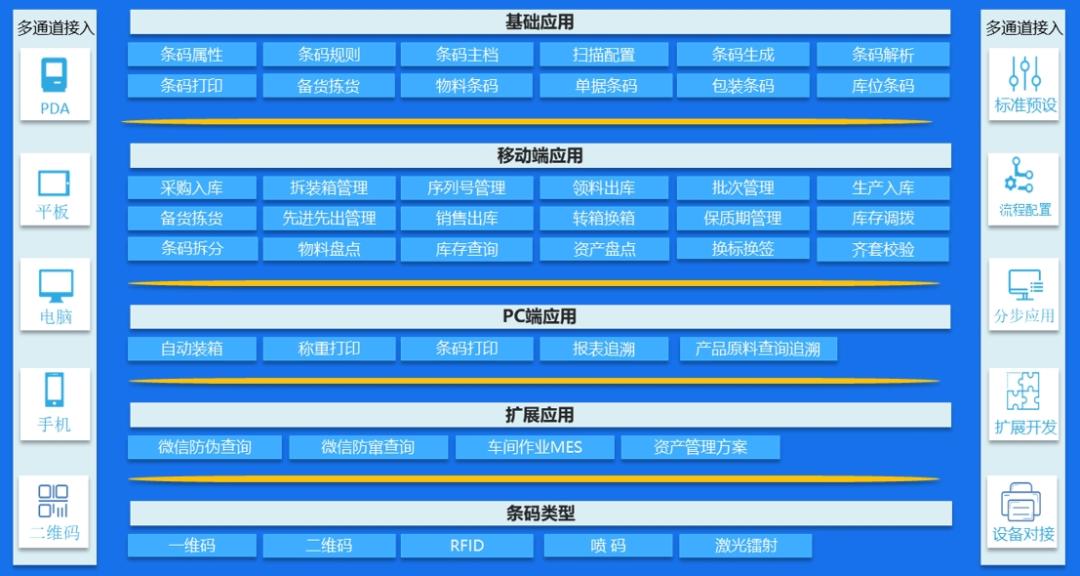

系统整体架构

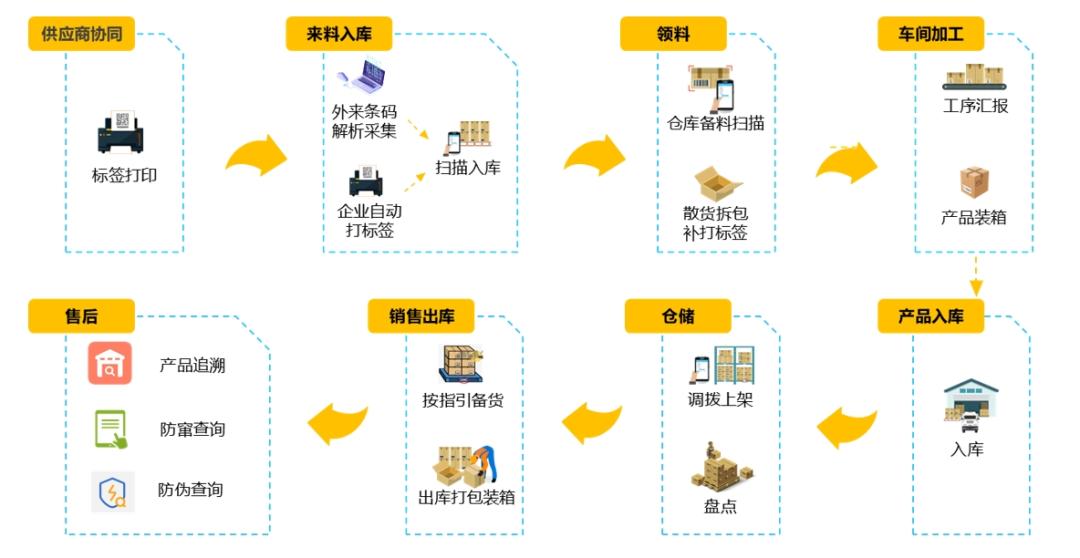

整体业务流程

相关条码业务

3、行业应用

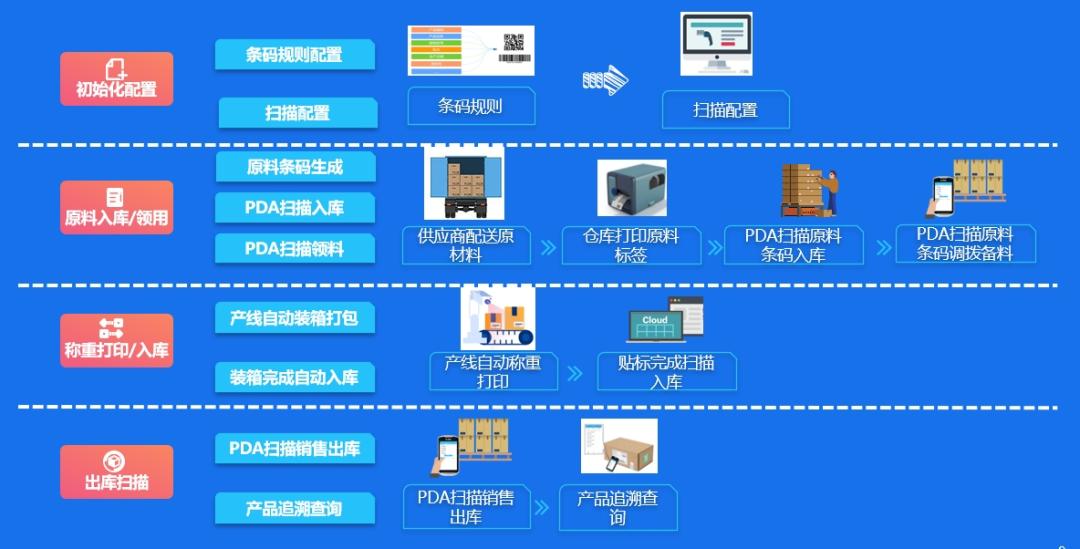

1、初始化配置

● 配置内容:基于前文所述业务及特性,初始化工作主要涵盖条码属性设置、条码规则制定,以及系统参数与扫描配置的新增。完成配置后,需结合实际业务操作对流程进行验证与调试。

● 客户价值:紧密贴合客户实际场景,以减轻现场作业工作量为核心目标进行配置,提升操作便捷性与效率。

2、原料条码生成及打印

● 打印材质选择:化工原材料多为粉末包装或灌装液体,管控难度较大。因此,针对此类物料,建议选用防尘防腐蚀的亚银标签纸进行条码打印。

● 粘贴方式:对于无法直接粘贴标签的原料,可将标签粘贴至货架容器或标识挂牌上;针对编织袋包装的原料,可使用订书机将标签订在原料袋口边缘。

● 流程优化:鉴于部分来料原材料需过磅称重以记录重量,建议先完成收料操作,再进行标签打印,以此确保批次标签重量信息的准确性。

● 客户价值:对来料进行清晰明确的标识,有效减少人为识别错误,便于系统进行防错核对,提升物料管理的精准度。

3、采购入库业务

● 操作流程:在化工行业常见的采购业务场景中,收料后可直接扫描物料标签,整批输入入库总数,随后扫描入库上架的仓库仓位,完成入库绑定操作。扫描完成后,系统自动生成ERP入库单,确保账实一致。

● 客户价值:实现对来料的明确标识,收料同时即时完成入库做单,系统自动进行防错核对,保障账实相符。收料过程中的数据采集留痕,为后续追溯提供有力依据。

4、领料调拨业务

● 业务特性:化工行业中,车间依据配方进行备料,配方需求量通常并非严格按照单个工单确定,而是持续进行备料并投放至配料机。需控制单批领用数量。车间在生产耗用过程中,通过投料的物料代码转换实现配方保密。

● 客户价值:依据备料单进行备料调拨,系统自动进行防错核对,有效防止物料混批混用,提升生产环节的规范性与安全性。

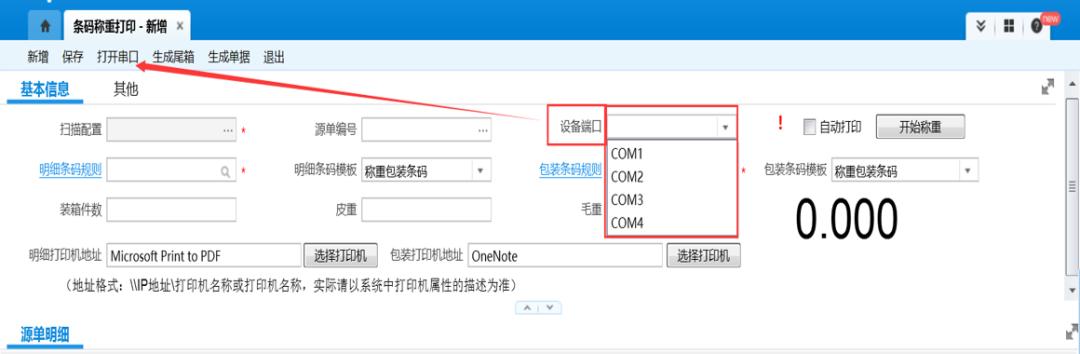

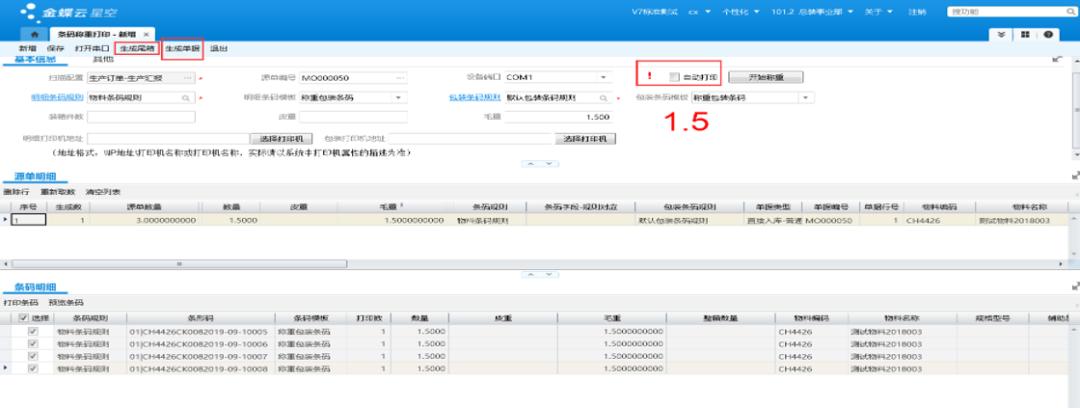

5、产品完工称重打印

● 现状与措施:针对行业特性,构建电子秤与ERP的对接集成。支持选择工单进行称重,并准确记录称重信息。

● 功能实现:实现称重产品自动装箱并打印外箱标签,称重信息可自动生成汇报或用于产品入库。通过条码标识,为后续仓储的入库和出库数据采集提供支持。

● 客户价值:有效避免人工操作导致的不准确性,显著提升工作效率。业务数据直接关联具体业务单据,便于进行业务数据的追溯与联查。

6、产品入库业务

● 入库信息采集:鉴于化工产品存在多单位管理的特性,在产品入库时,系统需支持通过扫描,将产品的件数与重量准确记录至对应单据,以便仓库能够依据不同维度,如数量、重量等,高效管理库存。

● 入库上架操作:在入库上架环节,仓管员可通过扫描产品条码,实现与仓库仓位的快速绑定,精准记录产品的存储位置。考虑到实际操作中,仓库入库上架时仓管员可能无法即时知晓订单号或汇报单号,系统将采用自动匹配源单功能,仓管员只需专注于将货物准确放置到具体仓位。

● 客户价值:实现多单位库存管理,通过扫描精准读取重量信息,极大地方便仓库从不同维度进行库存管理。入库操作即时生成单据,系统自动进行防错核对,确保账实相符。快速扫描功能有效提升入库上架效率,同时关联记录产品在现场的存放位置,为后续拣货作业提供清晰指引依据。

7、产品按单指引出库

● 发货仓位分配:结合ERP的拣货规则,在发货过程中,系统将依据即时库存情况,智能分配单据物料对应的发货仓库仓位信息。

● 出库校验流程:仓管员根据系统指引寻找产品,随后扫描产品条码,系统自动校验源单数据,有效防止发货错误。

● 客户价值:显著减少仓库人员找货的困难程度,大幅提升仓库备货效率。出库操作即时生成单据,系统自动进行防错核对,保障账实相符,提升整体出库流程的准确性与高效性。

4、案例分享-HY

1、典型适用场景

· 产品以称重方式计量;

· 产品称重涉及净重毛重皮重的换算;

· 对接指定型号的电子秤直接取数,避免人工操作的不准确性;

· 通过称重打印标签,并对称重结果直接办理入库。

2、功能特性

· 支持直接连接指定型号的电子秤读取称重数据自动打印条码标签;

· 支持设置装箱个数,同种产品分别称重满箱后同时完成装箱绑定,后续出入库直接扫描外箱码;

· 支持称重打包完成后直接生成单据;

· 支持在生成的单据上记录每一个称重条码信息。

3、实现价值

· 支持自主设定规则称重生成打印明细条码及箱条码标签;

· 成品可通过称重贴标快速识别多种规格的产品,减少拣货工作量;

· 通过称重记录,办理成品生产入库,保证库存数据的准确性。